Въпреки че е по-напреднал по отношение на качеството на продукта и автоматизацията на производството в сравнение с методите на инкрустиране и запояване, все още има много недостатъци в ефективността на топлообмена и предотвратяването на натрупването на пепел при високочестотно заварени оребрени тръби поради фактори като трудност при заваряване през корените на високочестотно заварени оребрени тръби и гънки в корените.

Ребрената тръба е вид топлообменен елемент. За да се подобри ефективността на топлопреминаване, повърхността на топлообменната тръба обикновено се увеличава чрез добавяне на ребра, за да се увеличи външната повърхност (или вътрешната повърхност) на топлообменната тръба, за да се постигне целта за подобряване на ефективността на топлопреминаване, такава като топлообменна тръба.

Като топлообменен елемент, оребрената тръба работи при условия на висока температура на димните газове за дълго време, като например топлообменник на котел с оребрена тръба в тежка среда, висока температура и налягане и в корозивна атмосфера, което изисква оребрената тръба да има високи показатели за производителност.

1), Антикорозионна защита

2), Против износване

3), по-ниско контактно съпротивление

4), По-висока стабилност

5), Способност за натрупване на прах

Предимства на лазерно заварени спирални ребра от неръждаема стомана.

1. С помощта на технология за импулсно лазерно заваряване, заваряването около детайла се извършва едновременно, а скоростта на заваряване на тръбната част достига 100%.

2. Лазерното заваряване е металургична комбинация, заваръчната якост на тръбната плоча може да достигне повече от 600 MPa.

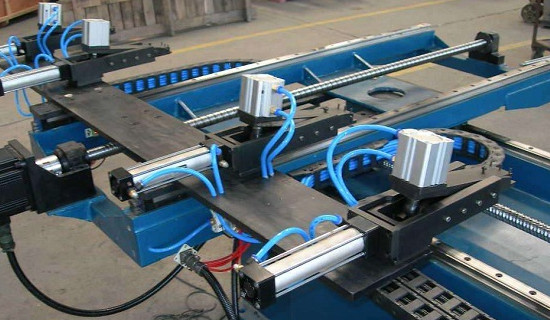

3. Лазерната заваръчна машина използва серво предавателна система, точността на предаване може да достигне нивото на Куми.

4. Разстоянието между парчетата на лазерно заварената ребра може да бъде ≤ 2,5 мм, площта за разсейване на топлината се увеличава с почти 50% в сравнение с високочестотната заваръчна тръба (разстояние между парчетата ≥ 4,5 мм), по-малко консумативи на единица площ, което може значително да намали обема на топлообменника.

Време на публикуване: 30 септември 2022 г.